精密空调安装基础知识

机组安装基本要求

1、避免把机组安装在受阳光直接照射的地方。

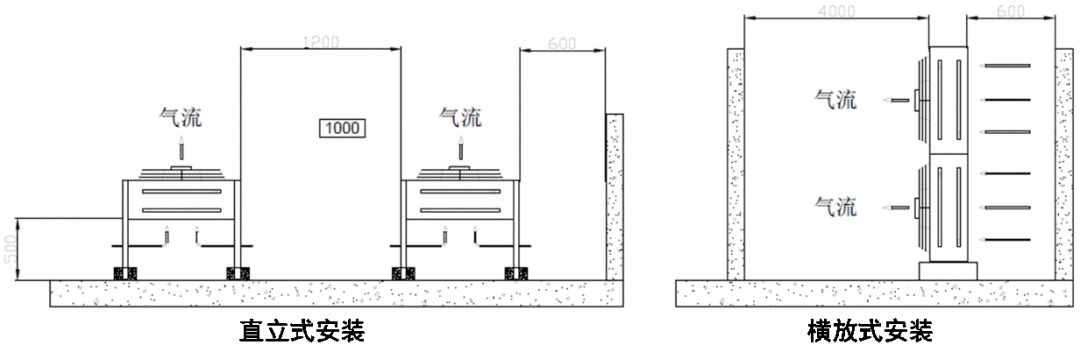

2、机组的正面和两侧应保持1m距离的维修空间,后面留400mm距离的维修空间。

3、下送风,上回风的机组,要求用以送风的高架地板的净高度(龙骨除外)必须不少于400mm,机组顶部与天花板之间的高度要求不少于500mm,以达到最佳的气流循环效果。

4、为方便维修,应于空调机组的右侧3m范围内设置电源开关,空调机组的电源可以从此电源开关连接。

5、通常精密空调机组的供电为三相五线制,避免使用单芯硬铜线,由安装单位负责安装。

6、室内机组及室外泠凝器的电源线应由安装单位负责引至机组的接线端旁以便调试人员于现场接线。电源线用软芯线,需电线管保护工艺。

室外冷凝器安装:

1、室外冷凝器可按现场需要以采用卧式或侧立式安装,机组的热气管必须在上面,液管在下。室外冷凝器之间的最小距离规定不能少于0.5m。

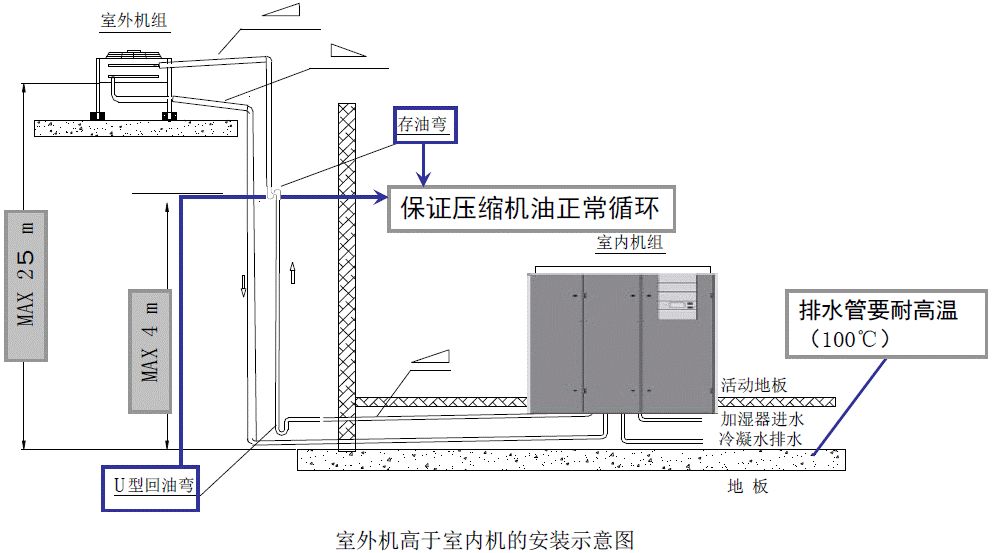

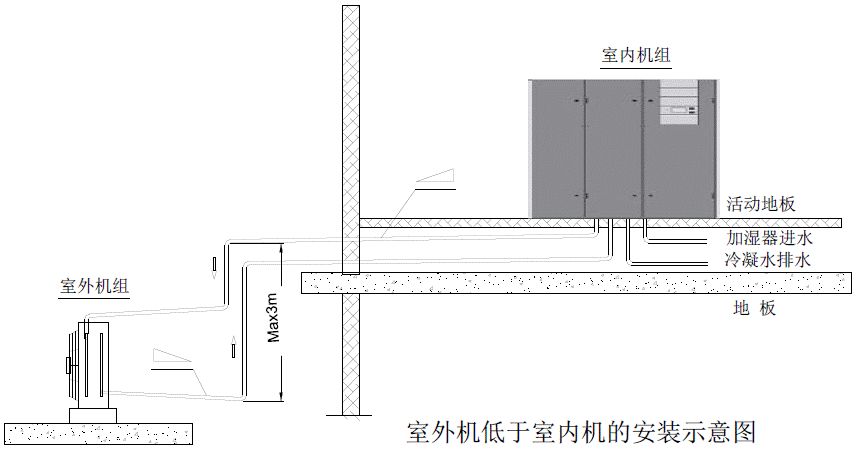

2、室外冷凝器的安装位置高于室内机组应在热气管上每相隔4m处安装存油弯,如向上的高度超过25m,应于热气管的低位加装油分离器及存油弯。冷凝器低于室内机组最低不能超过3m,并需在冷凝器液管出口处垂直方向上加单向阀。

3、室外冷凝器不可安装在四面有障碍物的环境内。室外冷凝器的风扇网罩以上不得加盖有碍空气流通的上盖、棚子等,以免影响机组的散热效果。

4、如需在室外冷凝器四周加上围挡,围挡与室外冷凝器之间的距离。须在1.5m以上。而且围挡上必须有通风孔便于空气流通。由于冷凝器的设计为适合全天候使用,正常情况下不必要加装任何保护围挡、遮雨棚等。

5、室外冷凝器的电源供应导线应用金属线管或PVC管加以保护及固定。

6、系统管路在路游中严禁出现。︹形和︺形对路游系统中表现出对回油量是一个极大的阻力,回油有问题压缩机一定会损坏,所以必须加装油分离器及单向阀。

7、室内机与室外机距离理论上为30m之内,建议不超过50m。现场位置对氟管道安装不利,应与厂商技术人员联系,确认采用符合厂商安装要求实施。

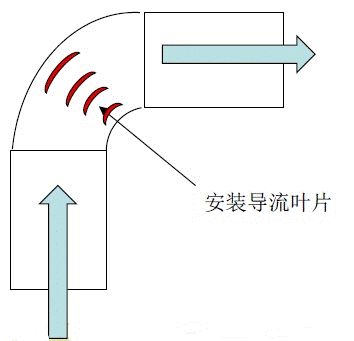

风帽、导流板的安装:

上送风式的空调室内机须加装导流风帽;

导流风帽,后部须有弧型导流板,具体尺寸按室内机大小确定。

导流风帽的材料采用厚度为2.00mm以上的钢板,内部不应贴加海绵等易燃物质。下送风机型需在室内机内加装导流板。

1mm厚铁皮依据室内机与室内机架尺寸弯成自然弧形安装,面向室内机侧粘贴30mm厚海绵保温。

室内外机组管路连接:

制冷管道安装要求:

制冷管道的安装概要制冷管道的安装好坏直接影响空调机组的功率,运行故障率,压缩机的寿命等。因此制冷设备,制冷管道等的安装工作必须符合制冷技术的要求,并需有熟练专业人员负责执行。室外冷凝器设置低于室内机组时,冷凝器与室内机组的管道落差必须维持在3m内。所有制冷管道必须采用标准制冷专用直紫铜管连接。注意:切勿使用软盘铜管。

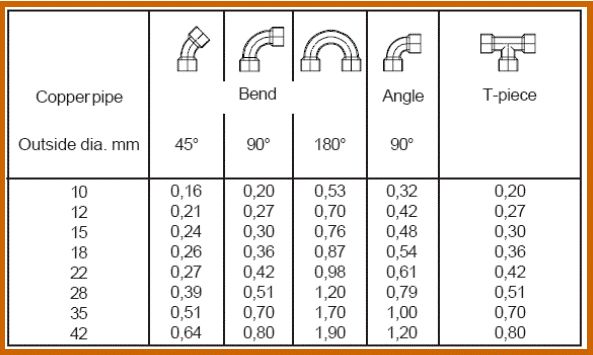

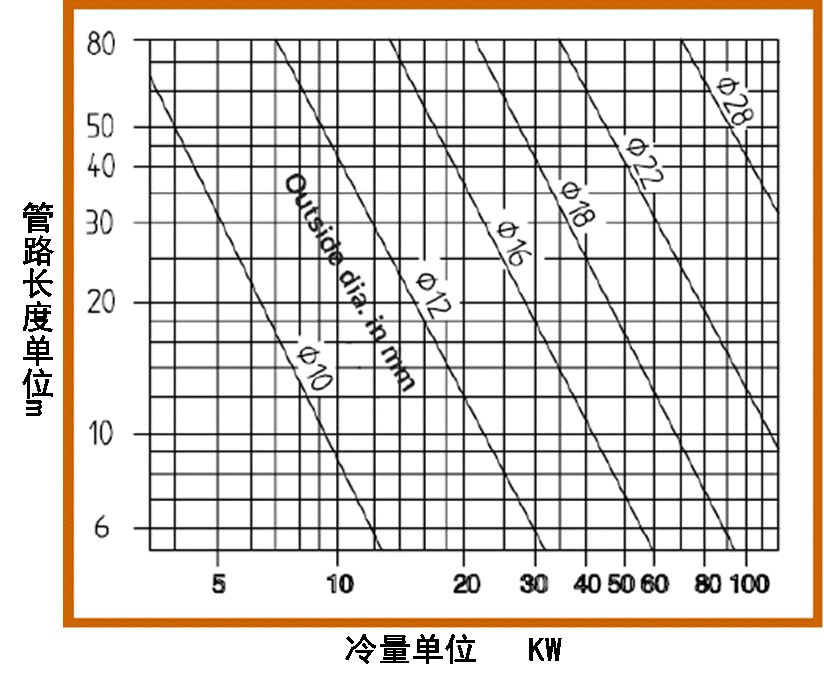

1.制冷管道的安装应按空调机组的冷量,室内、室外之间的距离等设计合适的管道尺寸。

2.在设计空调机组与室外冷凝器之间的管道走向时,应选择距离最短、弯道最少的路线。

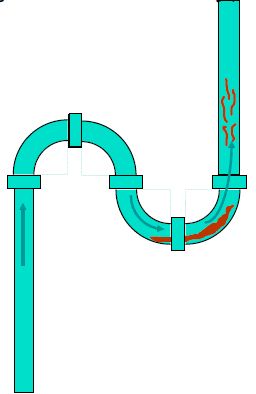

3.弯头等管道连接件产生压力降,影响机组的效率,应尽量避免采用。如无法避免时,应尽量采用45度角的弯道连接件。并把相应的降压换算成实际的管道长度。

4.根据室内、室外机组之间的距离,管道连接件的影响长度计算出管道的实际总长度。按实际总长度从附图B中选出管道的尺寸。

5.管路的总长度应维持在30m范围内,热气管道垂直向上应每隔4m安装存油弯,高度超越25m时,应于热气管的垂直管的此处安装油分离器,并也需安装存油弯。

6、为避免发生冷凝器下至安装积液的情况,应在冷凝器的出口排液管上向上位置安装单向阀。(该法主要防止冷凝器积液)

7、水平走向的热气管道应向冷凝器方向倾斜,以减少油液与已冷凝的制冷剂于压缩机停止运行时回流。

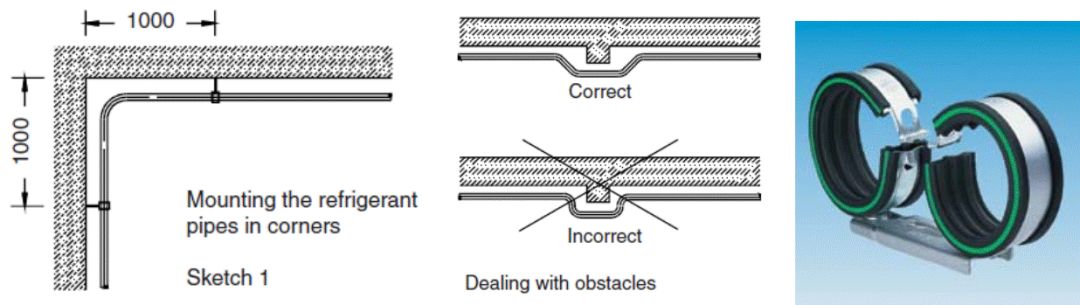

8、管道应使用管道夹固定于墙面或地面,管道夹之间的距离应维持于1m-2m之间。为避免管道因震动,产生摩擦导致管道受损发生泄漏。管道夹应采用橡胶作减震处理。

9、如管道需穿越墙体,管道表面需加上绝缘保护层,以防管道受腐蚀及损害。

10、如安装油分离器,须在油分离器排出口安装单向阀(以防液态倒流至油分离器并进入低压端)。

11、管道最高处回落至冷凝器现象应避免在施工工艺中得到解决。

12、补油:严格安装下页表格中要求注油

13、 管道长度大于30m时需与售后部门沟通确认施工方案。

油分离器-工作原理:

在压缩机排气口安装高效率的气油分离器;

从压缩机来的制冷剂和油的混合物进入油分离器的进口,混合物流过一个过滤器和档板装置,使油的细粒聚集并跌落到油分离器的底部,制冷剂气体通过出口过滤器将残余的油粒分离,并在“无油”状态下进入冷凝器。

制冷剂的油聚集在油分离器的底部,在该处的一个由浮球操作的针型阀开启,让油回到压缩机中。由于油分离器中的压力比曲轴箱的压力要高,因此油很快地返回到压缩机中。当油位下降,针型阀将关闭以防止制冷气体返回到压缩机。

油分离器-选型原则:

由于油分离器中的过滤器对不同的制冷剂其分离油的能力是不同的。

选油分离器时,首先要看其适用的制冷剂;

其次看油分离器的制冷量容量,一般其容量(蒸发温度为40℉)应为最大制冷量的70%~100%;最后看其规格尺寸是否符合自己的设计要求。

压缩机注油表:

注氟量(公斤) | 补油量(升) |

20 | 1.5 |

25 | 1.7 |

30 | 1.9 |

35 | 2.1 |

40 | 2.4 |

45 | 2.6 |

50 | 3.0 |

55 | 3.2 |

60 | 3.5 |

注:此表只对系统注氟量下的加油量定义,未对油分离器储油定义。

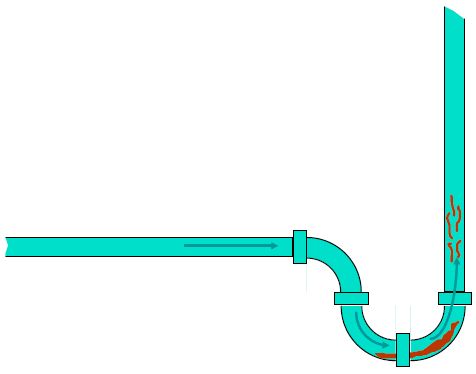

底部存油弯:

当室外机高于室内机3m以内时,需要在铜管底部安装存油弯。

中部存油弯:

当室外机高于室内机超过4m时,每隔4米需要在铜管中部安装存油弯,底部存油弯也必须安装。

表1:管路接头压力降折算成长度

气管:(R407C/R22)

气管管径取决于管路长度和冷量。

液管:(R407C/R22)

液管管径取决于管路长度和冷量。

铜管的保温:

采用阻燃防水的橡塑保温管;

保温管壁厚应不小于9mm;

保温管接缝处应用胶带作可靠包扎。

请判断下面哪种保温方式正确?

管道固定和走向:

1.管道应使用管道夹固定于墙面或地面;

2.管道夹之间的距离应维持于1m-2m之间。

铜管准备:

①硬直铜管 铜管二头封口密闭;

②铜管清洁。

脱脂清洗剂:乙醚;

纯度要求:化学纯;

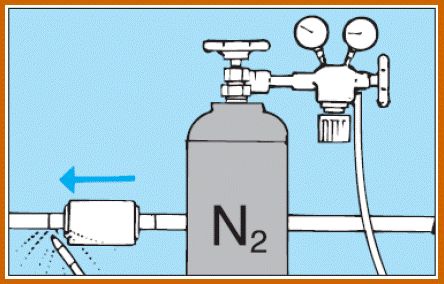

压力吹洗气体:氮气;

出力压力:0.6MPa;

要求:纯净。

操作步骤:用干净的丝织品沾乙醚,来回通铜管,再用高压氮气吹洗,如此反复1-3次。

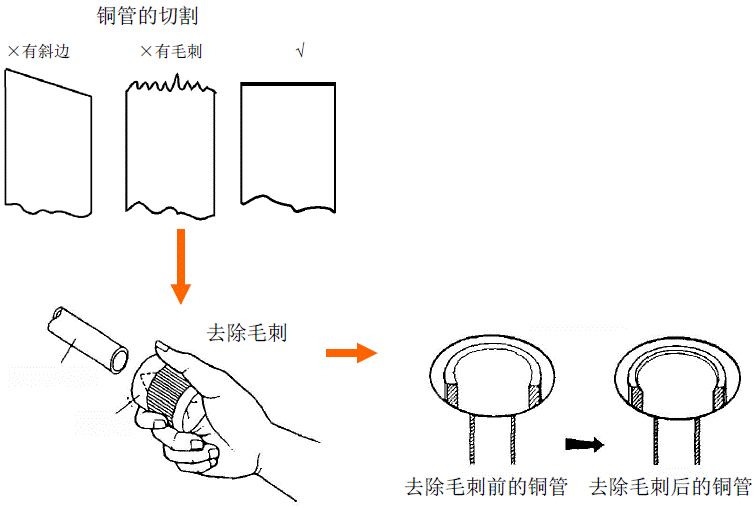

铜管切割:

铜管切割必须使用切割刀。切勿使用钢锯来切割铜管!

铜管的焊接:

铜管焊接采用硬钎焊工艺。铜管焊接前进行气瓶、焊枪、减压阀、止回阀、气管安全检查。

在气瓶处及动火区域放置消防灭火装置备用。气瓶调整压力:氧气0.15-0.2MPa乙炔0.01-0.02MPa。

火焰种类:中性焰。

焊接工艺要求:

焊接管路时必须用氮气保护焊接;

采用专用银焊条;

铜管连接采用连接件套接;

焊口附近易于烫坏的元件需降温处理;

焊接部位应平整美观:无缺口、裂缝、沙眼及泄漏等现象。

管道焊接:

1、紫铜管于焊接前必须检查管道的内外是否清洁完整,如发现铜管内藏污垢时,应用干净的绸布或氮气把污垢清洁干净方可使用。

2、铜管必须使用切割刀切割。注意切勿使用钢锯来切割铜管,因为使用钢锯切割铜管会产生铜铁。它们进入铜管将无法完全清洗,并随氟利昂的运行进入压缩机内,对压缩机造成严重的损害。

3、在焊接管道时必须采用吹氮气的方式防止焊接时产生的氧化层。如现场缺乏氮气的供应,可采用浸水的方式去除氧化层,但必须把水分烘干后方可把管道对接。

4、铜管的焊接应采用专用银焊条,铜管表面必须保持光洁,应尽量避免采用助焊剂。

5、焊接后的铜管表面应保持平整美观,无缺口、裂缝、沙眼及泄漏等现象。铜管之间的连接应采取相同材质,尺寸的连接件切勿采用管道对接方式来连接。

6、如焊口旁边有易于烫坏的元件(针阀、阀门密封橡胶等)时,应进行降温处理。例如把阀门芯取下,或用湿毛巾把元件包好,边焊边加水降温,待元件表面温度回复常温后方可复位。

7、管道焊接完成后应检查焊接口是否完整,如发现裂缝、沙眼或泄漏等情况应立即修补。焊接完成后用保温材料把管道封好。

管道压力测漏:

1、管道打压:应以0.5MPa开始,稳压10分钟后无泄漏压力可进行2.2MPa恒压保压试验,保压时间24-48小时。当温度变化在3-6℃范围内压力的变化约为1%。24小时内压力的变化不得超过0.02MPa。

2、管道的恒压测试必须采用氮气,绝不可采用氧气或其他气体。由于氟利昂R22的压力会随气温的变化而改变,因此以氟利昂R22作保压测试不能反映系统是否密封,应避免采用。

抽真空:

1.系统抽真空:管路长度15m以内抽1小时,管路长度30m以内抽2小时。

2.二次抽空法,如真空泵真空度达不到50HMG,则应向管道内注入R22气体至平压以上,保持10-15分钟后再次抽真空。

3.管道抽真空后,不得真空状态长时间放置,应注入R22至正压以上。

4.真空泵的规格:真空泵应大于2升/秒,建议使用6升/秒。

加湿与冷凝水管道安装:

1、加湿系统的上水管应采用6分PPR管连接至现场的供水口。为方便进行检修,加湿器系统的进水接口应设置球阀。球阀应安装于靠近室内机组右方一米范围内不受遮挡处。随机附带的减压橡胶垫必须按长方指示安装妥当。并对进水管路至加湿进水电路阀段进行打压检查。

2、空调系统的排水管应采用25mm的PVC管连接至现场的下水口。出水口的位置应于现场与客户商定。并注水检查排水状态有无渗漏现象。

3、上下水管道的连接应小心进行,并确定无任何泄漏及固定于地面或墙面。随机附带的排水水封弯头等配件必须按厂家指示安装妥当。

4、如同一现场机组过多并共用一根排水管时,必须加大排水管管径。

5、排水管必须向排水方向倾斜1%坡度,以保证排水顺畅,避免阻塞。

供水管:

上水管采用6分PPR连接至现场的供水口。

加湿器系统的进水接口应设置球阀及水过滤器。

当水质很差时需要增加水处理设备。

排水管道:

1.空调系统的排水管应采用1寸以上的PPR热水管连接至现场的下水口。

2.上、下水管道的连接应确定无任何泄漏及固定于地面或墙面。

3.同一现场机组过多并需共用一根排水管时,必须加大排水管管径。

4.排水管必须向排水方向倾斜1%坡度,以保证排水顺畅。

电源线:

供电为三相380V加零线和接地线;

电源线采用软线避免使用单芯硬铜线;

室内机组及室外冷凝器的电源线连接;

应采用软芯线;

室外冷凝器的电源线应用金属线管或PVC管保护及固定。

外观验收:

室内机组、室外冷凝器必须安装整齐,稳固,制冷管道平直,支撑牢固,机组运行时不会发生震动、噪声。

电源接线稳定无松动,排列整齐。

上下水管安装整齐。

机组表面没有划伤,碰伤。清洁,美观。

质量验收:

检查制冷管道压力保压合格。

严格按照规范抽真空,加油,预充氟利昂。

所用管道,连线,支架等材料规格正确,质量良好。

上下水管线使用正常,管道通畅,无堵塞,倒流等现象。

安装工程一年质量保证。